泵閥核心部件加工關鍵:數控深孔鉆機床有哪些技術特點?—— 上海工開閥門解讀

2025/11/1 23:36:59??????點擊:

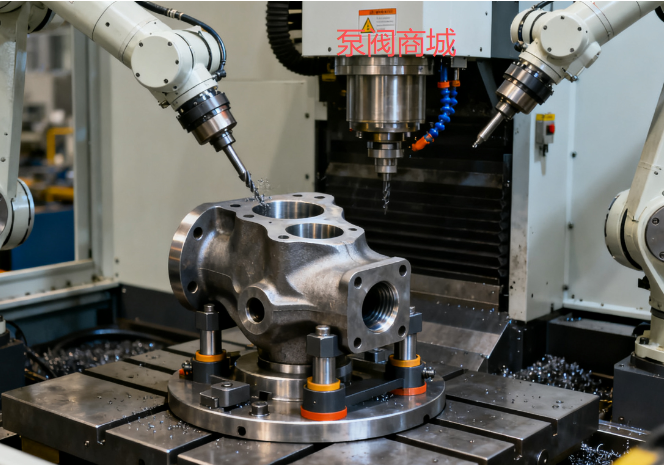

一、高精度加工:匹配泵閥核心部件的嚴苛公差要求

泵閥核心部件的深孔加工對精度要求極高 —— 以高壓閥門閥芯為例,其深孔孔徑公差需控制在 ±0.01mm 內,孔軸線直線度需≤0.02mm/m,否則易導致介質泄漏、閥芯卡滯等問題。數控深孔鉆機床通過三重技術保障精度:

伺服驅動與滾珠絲杠協同:采用高精度伺服電機搭配預緊滾珠絲杠,實現進給運動的微米級控制,避免傳統機床因傳動間隙導致的孔徑偏差;

實時精度補償系統:內置溫度傳感器與振動監測模塊,可實時修正因機床溫升、切削振動產生的誤差,確保連續加工時孔徑一致性偏差≤0.005mm;

專用夾具定位:針對泵閥軸類、閥體類部件的不規則外形,配備定制化液壓夾具,通過多點位定位實現工件穩固夾持,定位精度可達 0.003mm,避免加工過程中工件位移影響孔位精度。

上海工開閥門數據顯示,采用數控深孔鉆機床加工的泵閥深孔部件,合格率較傳統鉆床提升 30% 以上,完全滿足 API 6D、GB/T 13927 等泵閥行業標準對精密深孔的要求。

高壓內冷排屑技術:配備高壓冷卻系統(壓力可達 20-30MPa),切削液通過鉆桿內孔直達切削區域,快速帶走切屑與熱量,避免切屑堵塞導致的斷刀風險,同時將切削溫度控制在 600℃以下,減少刀具磨損;

多軸聯動加工能力:部分高端機型支持 3-5 軸聯動,可一次性完成泵閥閥體上多個不同角度的深孔加工(如閥體側面流道孔與端面定位孔),無需頻繁裝夾,加工效率較傳統工序提升 2-3 倍;

自動化送料與刀具管理:搭配自動送料機構與刀庫(可容納 16-32 把刀具),可實現泵閥批量部件的連續加工,單班加工量可達傳統機床的 1.5 倍,尤其適配上海工開閥門供應商的規模化生產需求。

專用刀具選型:針對不銹鋼等粘性材料,采用超細晶粒硬質合金鉆頭(如 WC-Co 合金鉆頭)搭配 TiAlN 涂層,提升刀具耐磨性;針對哈氏合金等高強度材料,選用 CBN(立方氮化硼)刀具,實現高速切削(切削速度可達 80-120m/min);

可變切削參數系統:內置材質加工數據庫,可根據泵閥部件的材料硬度(如 316L 不銹鋼硬度 HB180-200、雙相鋼硬度 HB280-320)自動匹配切削速度、進給量,避免因參數不當導致的刀具崩損或加工表面粗糙;

深孔表面質量控制:通過優化切削路徑與刀具刃口設計,加工后深孔內壁粗糙度可達 Ra0.8-1.6μm,無需后續拋光即可滿足泵閥部件的密封面配合需求,減少二次加工工序。

剛性機床床身:采用整體鑄造床身(材質多為 HT300 鑄鐵),經時效處理消除內應力,確保機床長期運行的結構穩定性,減少因床身變形導致的加工精度下降;

智能故障診斷系統:內置 PLC 控制系統,可實時監測主軸轉速、冷卻系統壓力、刀具磨損等參數,一旦出現異常(如冷卻壓力不足、刀具磨損超標),立即停機并報警,避免批量報廢;

易維護設計:關鍵部件(如主軸、冷卻泵)采用模塊化設計,拆卸與更換便捷,平均故障修復時間(MTTR)≤2 小時,遠低于傳統機床的 4-6 小時,保障泵閥部件生產的連續性。

五、數字化集成:助力泵閥制造的智能化轉型

在泵閥行業數字化轉型趨勢下,數控深孔鉆機床可與上海工開閥門供應商的智能制造體系無縫銜接:

數據交互接口:支持 DNC(分布式數字控制)協議,可與工廠 MES 系統、ERP 系統互聯,實現加工參數上傳、生產進度跟蹤、質量數據追溯,便于供應商實時調整生產計劃;

加工過程可視化:部分機型配備工業觸摸屏,可實時顯示切削參數、孔深尺寸、刀具壽命等數據,操作人員可直觀監控加工狀態,同時支持加工數據存儲(可保存 1000 + 套加工工藝參數),便于泵閥同類部件的重復加工;

泵閥核心部件的深孔加工對精度要求極高 —— 以高壓閥門閥芯為例,其深孔孔徑公差需控制在 ±0.01mm 內,孔軸線直線度需≤0.02mm/m,否則易導致介質泄漏、閥芯卡滯等問題。數控深孔鉆機床通過三重技術保障精度:

伺服驅動與滾珠絲杠協同:采用高精度伺服電機搭配預緊滾珠絲杠,實現進給運動的微米級控制,避免傳統機床因傳動間隙導致的孔徑偏差;

實時精度補償系統:內置溫度傳感器與振動監測模塊,可實時修正因機床溫升、切削振動產生的誤差,確保連續加工時孔徑一致性偏差≤0.005mm;

專用夾具定位:針對泵閥軸類、閥體類部件的不規則外形,配備定制化液壓夾具,通過多點位定位實現工件穩固夾持,定位精度可達 0.003mm,避免加工過程中工件位移影響孔位精度。

上海工開閥門數據顯示,采用數控深孔鉆機床加工的泵閥深孔部件,合格率較傳統鉆床提升 30% 以上,完全滿足 API 6D、GB/T 13927 等泵閥行業標準對精密深孔的要求。

二、高效深孔加工:解決泵閥長徑比孔的加工效率痛點

泵閥核心部件中,泵軸深孔、閥體冷卻流道孔等常呈現 “長徑比大” 的特點(部分泵軸深孔長徑比可達 1:20),傳統鉆床易出現排屑困難、加工周期長等問題。數控深孔鉆機床通過針對性技術設計提升效率:高壓內冷排屑技術:配備高壓冷卻系統(壓力可達 20-30MPa),切削液通過鉆桿內孔直達切削區域,快速帶走切屑與熱量,避免切屑堵塞導致的斷刀風險,同時將切削溫度控制在 600℃以下,減少刀具磨損;

多軸聯動加工能力:部分高端機型支持 3-5 軸聯動,可一次性完成泵閥閥體上多個不同角度的深孔加工(如閥體側面流道孔與端面定位孔),無需頻繁裝夾,加工效率較傳統工序提升 2-3 倍;

自動化送料與刀具管理:搭配自動送料機構與刀庫(可容納 16-32 把刀具),可實現泵閥批量部件的連續加工,單班加工量可達傳統機床的 1.5 倍,尤其適配上海工開閥門供應商的規模化生產需求。

三、適配復雜材質:應對泵閥部件的多樣化材料加工需求

隨著泵閥應用場景的拓展(如化工領域的耐腐蝕閥門、核電領域的耐高溫泵軸),部件材質逐漸向不銹鋼、雙相鋼、哈氏合金等難加工材料延伸。數控深孔鉆機床通過 “刀具 + 工藝” 適配實現復雜材質加工:專用刀具選型:針對不銹鋼等粘性材料,采用超細晶粒硬質合金鉆頭(如 WC-Co 合金鉆頭)搭配 TiAlN 涂層,提升刀具耐磨性;針對哈氏合金等高強度材料,選用 CBN(立方氮化硼)刀具,實現高速切削(切削速度可達 80-120m/min);

可變切削參數系統:內置材質加工數據庫,可根據泵閥部件的材料硬度(如 316L 不銹鋼硬度 HB180-200、雙相鋼硬度 HB280-320)自動匹配切削速度、進給量,避免因參數不當導致的刀具崩損或加工表面粗糙;

深孔表面質量控制:通過優化切削路徑與刀具刃口設計,加工后深孔內壁粗糙度可達 Ra0.8-1.6μm,無需后續拋光即可滿足泵閥部件的密封面配合需求,減少二次加工工序。

四、穩定可靠運行:保障泵閥批量生產的連續性

上海工開閥門供應商的規模化生產對設備穩定性要求極高,數控深孔鉆機床通過結構與系統設計降低故障風險:剛性機床床身:采用整體鑄造床身(材質多為 HT300 鑄鐵),經時效處理消除內應力,確保機床長期運行的結構穩定性,減少因床身變形導致的加工精度下降;

智能故障診斷系統:內置 PLC 控制系統,可實時監測主軸轉速、冷卻系統壓力、刀具磨損等參數,一旦出現異常(如冷卻壓力不足、刀具磨損超標),立即停機并報警,避免批量報廢;

易維護設計:關鍵部件(如主軸、冷卻泵)采用模塊化設計,拆卸與更換便捷,平均故障修復時間(MTTR)≤2 小時,遠低于傳統機床的 4-6 小時,保障泵閥部件生產的連續性。

五、數字化集成:助力泵閥制造的智能化轉型

在泵閥行業數字化轉型趨勢下,數控深孔鉆機床可與上海工開閥門供應商的智能制造體系無縫銜接:

數據交互接口:支持 DNC(分布式數字控制)協議,可與工廠 MES 系統、ERP 系統互聯,實現加工參數上傳、生產進度跟蹤、質量數據追溯,便于供應商實時調整生產計劃;

加工過程可視化:部分機型配備工業觸摸屏,可實時顯示切削參數、孔深尺寸、刀具壽命等數據,操作人員可直觀監控加工狀態,同時支持加工數據存儲(可保存 1000 + 套加工工藝參數),便于泵閥同類部件的重復加工;

遠程運維支持:通過物聯網模塊,機床廠商可遠程協助排查故障、更新加工數據庫,減少因設備停機對泵閥生產的影響,尤其適配上海工開閥門分布在全國的供應商網絡。

上海工開閥門技術顧問指出,數控深孔鉆機床的技術特點與泵閥核心部件的加工需求高度契合,既是供應商提升產品品質的 “利器”,也是泵閥行業從 “傳統制造” 向 “精密制造” 轉型的關鍵裝備。未來,隨著泵閥產品向 “高參數、高可靠性” 升級,數控深孔鉆機床將進一步向 “更高精度、更高效能、更智能集成” 方向發展,為泵閥產業高質量發展提供技術支撐。- 上一篇:沒有啦

- 下一篇:2025 泵閥行業迎結構性增長,上海工開閥門解碼數字化與智能 2025/11/1