上海工開閥門 × 泵閥商城物聯網平臺:解讀現代工業對調節閥的智能化新要求

2025/9/22 20:33:51??????點擊:

本文由上海工開閥門編輯發布。作為深耕工業流體控制領域的技術型企業,上海工開閥門聯合泵閥商城物聯網平臺,基于對化工、新能源、鋼鐵等行業的深度洞察,從 “感知、協同、運維、能效” 四大維度,解讀現代工業對調節閥的智能化新要求,并通過定制化智能調節閥與數字化平臺的協同,助力企業適配工業 4.0 與智能制造升級需求。

一、從 “機械執行” 到 “智能感知”:數據采集成調節閥基礎能力

傳統調節閥僅作為 “被動執行元件”,依賴人工巡檢判斷運行狀態,常因故障預警滯后導致生產線停機 —— 而現代工業對調節閥的首要新要求,是具備全維度智能感知與數據采集能力,這也是上海工開閥門研發智能調節閥的核心方向。

耐工況設計:針對化工高腐蝕、冶金高溫等場景,傳感器采用 316L 不銹鋼外殼 + 氟橡膠密封,可耐受 H?S、Cl?等腐蝕性介質,在 80℃、95% 濕度環境下連續工作 5 年無故障,適配現代工業復雜生產環境;

數據標準化輸出:支持 MQTT、OPC UA 等工業通信協議,可直接對接企業 PLC、DCS 系統,無需額外加裝數據轉換器 —— 某化工園區應用后,調節閥運行數據接入企業 MES 系統的效率提升 80%,實現 “生產工藝 - 設備狀態” 的數據聯動。

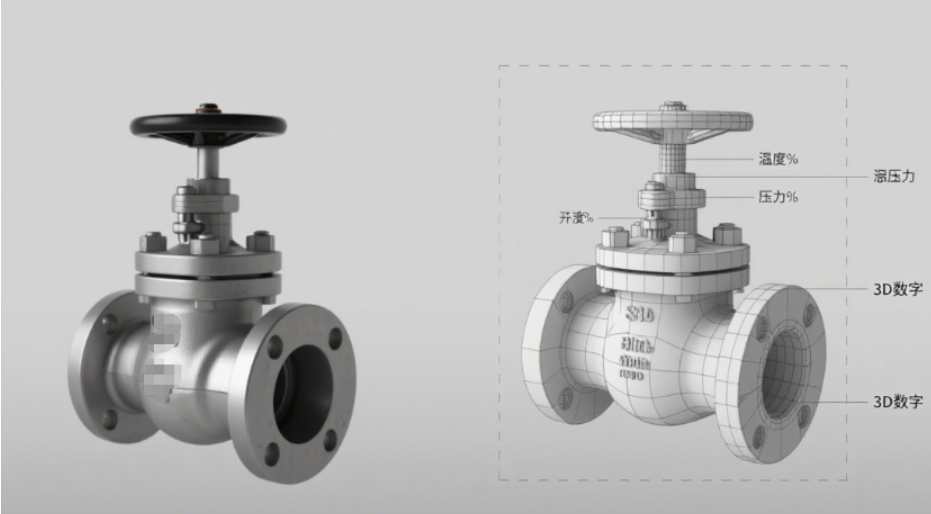

泵閥商城物聯網平臺則為數據賦予 “可讀性”:通過可視化儀表盤展示各調節閥的實時狀態(如 “溫度正常”“振動超標”),當閥瓣磨損量達到閾值(如密封面磨損深度>0.2mm)時,自動標記 “預警”,較傳統人工巡檢提前 72 小時發現故障風險,非計劃停機率降低 80%。

1. 跨系統數據協同,避免局部參數失衡

泵閥商城物聯網平臺通過標準化協議,實現上海工開智能調節閥與上下游設備(泵、流量計、反應釜)的 “數據互通 + 聯動控制”:

以新能源電池材料生產線為例,當反應釜壓力傳感器監測到壓力從 0.8MPa 升至 1.2MPa(超安全閾值),平臺會同步指令進料調節閥關小開度(從 50% 降至 30%)、出料調節閥開大(從 20% 升至 40%)、進料泵降低轉速,形成 “壓力 - 流量” 雙參數協同控制,避免因單一設備調節導致的參數失衡,產品合格率提升至 99.2%;

相較于傳統 “各自調節” 模式,協同控制使生產線參數波動范圍縮小 60%,徹底解決 “局部達標、整體失衡” 的問題。

2. 遠程管控,適配分散式工業場景

針對油氣管道、礦山等 “偏遠 + 惡劣” 的工業場景,上海工開智能調節閥搭載 4G/5G 雙模通信模塊,配合泵閥商城物聯網平臺的遠程控制功能,實現三大操作:

遠程參數調整:運維人員在中控室即可校準閥門開度(精度 ±0.5%)、設定壓力閾值,無需現場攀爬管道(如某油氣田應用后,現場操作頻次從每月 10 次降至 1 次);

緊急切斷響應:當監測到管道泄漏(如壓力驟降),平臺可在 30 秒內指令調節閥緊急關閉,響應時間從傳統人工的 2 小時壓縮至分鐘級,避免重大安全事故;

多終端適配:支持電腦端、手機 APP 雙端管控,運維人員外出時可通過手機查看閥門狀態,接收預警信息,徹底打破空間限制。

1. 預測性維護,告別 “過度維修”

上海工開智能調節閥的運行數據(開關次數、密封面磨損速率、振動頻率)上傳至泵閥商城物聯網平臺后,平臺會基于 2000 + 工業場景的歷史數據,通過 AI 算法構建 “閥門健康度模型”:

當閥門開關次數達到 8 萬次(接近密封件壽命閾值)、或磨損速率異常(如日均磨損從 0.01mm 增至 0.03mm),平臺會自動生成維護工單,標注 “需更換密封件”,并推送上海工開適配的備件型號(如耐溫 200℃的 PTFE 密封墊);

某鋼鐵廠應用后,調節閥維護模式從 “每 6 個月定期更換” 改為 “按需維護”,運維成本降低 35%,備件庫存減少 40%,徹底避免 “未壞先換” 的浪費。

2. 能效優化,適配綠色工業需求

在鋼鐵、電力等高耗能行業,調節閥的調節精度直接影響能耗 —— 上海工開智能調節閥與泵閥商城物聯網平臺通過 “數據分析 + 算法優化”,實現能效提升:

某火電廠的鍋爐給水系統中,平臺通過分析調節閥歷史運行數據,發現低負荷工況下(如夜間發電負荷降至 50%),閥門存在 15% 的 “過調節損耗”(開度偏大導致給水過量,增加鍋爐加熱能耗);

基于此,平臺優化調節閥調節曲線,將低負荷時的開度從 40% 降至 25%,單臺鍋爐日耗煤量從 12 噸降至 9.7 噸,年節煤超 800 噸,折合碳排放減少 2100 噸;

數據顯示,通過能效優化,上海工開智能調節閥可使工業生產線的整體能耗降低 8%-15%,完美適配現代工業 “綠色低碳” 的發展要求。

醫藥行業:需符合 GMP 標準,上海工開提供 “鏡面拋光(Ra≤0.8μm)+ 無死角閥體” 的智能調節閥,避免藥液殘留,且運行數據可存儲 3 年以上,滿足合規追溯要求;

食品行業:采用食品級 304 不銹鋼閥體 + 硅橡膠密封件,可耐受 121℃高溫滅菌,適配果汁、乳制品生產線的清潔需求;

冶金行業:針對高溫(350℃)、高粉塵工況,研發 “水冷夾套 + 防塵閥桿” 結構,避免粉塵進入閥體導致的卡堵,使用壽命較通用型產品提升 2 倍。

泵閥商城物聯網平臺則為定制化提供 “數據支撐”:通過分析不同行業的工況數據(如醫藥行業的 “清潔頻率”、冶金行業的 “溫度波動”),為上海工開閥門的定制研發提供依據,確保產品 “精準適配場景”,選型試錯成本降低 70%。

五、結語:以 “智能調節閥 + 物聯網平臺”,適配工業數字化深水區需求

隨著工業 4.0 與智能制造進入深水區,調節閥已從 “流體控制元件” 升級為 “工業智能節點”—— 上海工開閥門將持續迭代智能調節閥技術(如研發 “數字孿生 + 調節閥” 系統,實現虛擬仿真調試),聯合泵閥商城物聯網平臺拓展應用場景,助力化工、新能源、鋼鐵等行業突破 “自動化瓶頸”,實現 “智能、高效、綠色” 的生產目標。

若您需了解上海工開智能調節閥的定制方案,或體驗泵閥商城物聯網平臺的數字化功能,可登錄泵閥商城搜索 “上海工開智能調節閥”,獲取 1 對 1 技術咨詢與場景化解決方案。

一、從 “機械執行” 到 “智能感知”:數據采集成調節閥基礎能力

傳統調節閥僅作為 “被動執行元件”,依賴人工巡檢判斷運行狀態,常因故障預警滯后導致生產線停機 —— 而現代工業對調節閥的首要新要求,是具備全維度智能感知與數據采集能力,這也是上海工開閥門研發智能調節閥的核心方向。

上海工開智能調節閥通過三大技術升級,滿足數據采集需求:

多參數傳感集成:內置自主研發的微型傳感器模組,可同步采集閥體溫度(量程 - 40~350℃,精度 ±0.5℃)、閥桿振動(頻率 0-500Hz,精度 ±0.1mm/s)、密封面泄漏量(精度 10??標準立方米 / 秒)等關鍵數據,每秒 1 次實時上傳至泵閥商城物聯網平臺,避免傳統 “肉眼觀察 + 定期檢測” 的盲區;耐工況設計:針對化工高腐蝕、冶金高溫等場景,傳感器采用 316L 不銹鋼外殼 + 氟橡膠密封,可耐受 H?S、Cl?等腐蝕性介質,在 80℃、95% 濕度環境下連續工作 5 年無故障,適配現代工業復雜生產環境;

數據標準化輸出:支持 MQTT、OPC UA 等工業通信協議,可直接對接企業 PLC、DCS 系統,無需額外加裝數據轉換器 —— 某化工園區應用后,調節閥運行數據接入企業 MES 系統的效率提升 80%,實現 “生產工藝 - 設備狀態” 的數據聯動。

泵閥商城物聯網平臺則為數據賦予 “可讀性”:通過可視化儀表盤展示各調節閥的實時狀態(如 “溫度正常”“振動超標”),當閥瓣磨損量達到閾值(如密封面磨損深度>0.2mm)時,自動標記 “預警”,較傳統人工巡檢提前 72 小時發現故障風險,非計劃停機率降低 80%。

二、從 “獨立運行” 到 “動態協同”:遠程管控打破空間與系統壁壘

現代工業生產線的集約化(如大型化工廠單廠覆蓋數十平方公里)、復雜化(多工序聯動生產),要求調節閥具備跨系統動態協同與遠程管控能力—— 這也是上海工開閥門與泵閥商城物聯網平臺聯合解決方案的核心優勢。1. 跨系統數據協同,避免局部參數失衡

泵閥商城物聯網平臺通過標準化協議,實現上海工開智能調節閥與上下游設備(泵、流量計、反應釜)的 “數據互通 + 聯動控制”:

以新能源電池材料生產線為例,當反應釜壓力傳感器監測到壓力從 0.8MPa 升至 1.2MPa(超安全閾值),平臺會同步指令進料調節閥關小開度(從 50% 降至 30%)、出料調節閥開大(從 20% 升至 40%)、進料泵降低轉速,形成 “壓力 - 流量” 雙參數協同控制,避免因單一設備調節導致的參數失衡,產品合格率提升至 99.2%;

相較于傳統 “各自調節” 模式,協同控制使生產線參數波動范圍縮小 60%,徹底解決 “局部達標、整體失衡” 的問題。

2. 遠程管控,適配分散式工業場景

針對油氣管道、礦山等 “偏遠 + 惡劣” 的工業場景,上海工開智能調節閥搭載 4G/5G 雙模通信模塊,配合泵閥商城物聯網平臺的遠程控制功能,實現三大操作:

遠程參數調整:運維人員在中控室即可校準閥門開度(精度 ±0.5%)、設定壓力閾值,無需現場攀爬管道(如某油氣田應用后,現場操作頻次從每月 10 次降至 1 次);

緊急切斷響應:當監測到管道泄漏(如壓力驟降),平臺可在 30 秒內指令調節閥緊急關閉,響應時間從傳統人工的 2 小時壓縮至分鐘級,避免重大安全事故;

多終端適配:支持電腦端、手機 APP 雙端管控,運維人員外出時可通過手機查看閥門狀態,接收預警信息,徹底打破空間限制。

三、從 “定期維修” 到 “預測性維護”:數據驅動全生命周期成本最優

現代工業對調節閥的要求已不止 “穩定運行”,更追求 “全生命周期成本最低”—— 這就需要通過預測性維護與能效優化,挖掘數據價值,降低運維與能耗成本。1. 預測性維護,告別 “過度維修”

上海工開智能調節閥的運行數據(開關次數、密封面磨損速率、振動頻率)上傳至泵閥商城物聯網平臺后,平臺會基于 2000 + 工業場景的歷史數據,通過 AI 算法構建 “閥門健康度模型”:

當閥門開關次數達到 8 萬次(接近密封件壽命閾值)、或磨損速率異常(如日均磨損從 0.01mm 增至 0.03mm),平臺會自動生成維護工單,標注 “需更換密封件”,并推送上海工開適配的備件型號(如耐溫 200℃的 PTFE 密封墊);

某鋼鐵廠應用后,調節閥維護模式從 “每 6 個月定期更換” 改為 “按需維護”,運維成本降低 35%,備件庫存減少 40%,徹底避免 “未壞先換” 的浪費。

2. 能效優化,適配綠色工業需求

在鋼鐵、電力等高耗能行業,調節閥的調節精度直接影響能耗 —— 上海工開智能調節閥與泵閥商城物聯網平臺通過 “數據分析 + 算法優化”,實現能效提升:

某火電廠的鍋爐給水系統中,平臺通過分析調節閥歷史運行數據,發現低負荷工況下(如夜間發電負荷降至 50%),閥門存在 15% 的 “過調節損耗”(開度偏大導致給水過量,增加鍋爐加熱能耗);

基于此,平臺優化調節閥調節曲線,將低負荷時的開度從 40% 降至 25%,單臺鍋爐日耗煤量從 12 噸降至 9.7 噸,年節煤超 800 噸,折合碳排放減少 2100 噸;

數據顯示,通過能效優化,上海工開智能調節閥可使工業生產線的整體能耗降低 8%-15%,完美適配現代工業 “綠色低碳” 的發展要求。

四、從 “通用適配” 到 “柔性定制”:應對細分場景嚴苛需求

不同工業場景(醫藥、食品、冶金)對調節閥的要求差異極大 —— 現代工業需要的不是 “通用型產品”,而是場景化柔性定制能力,這也是上海工開閥門的核心競爭力。醫藥行業:需符合 GMP 標準,上海工開提供 “鏡面拋光(Ra≤0.8μm)+ 無死角閥體” 的智能調節閥,避免藥液殘留,且運行數據可存儲 3 年以上,滿足合規追溯要求;

食品行業:采用食品級 304 不銹鋼閥體 + 硅橡膠密封件,可耐受 121℃高溫滅菌,適配果汁、乳制品生產線的清潔需求;

冶金行業:針對高溫(350℃)、高粉塵工況,研發 “水冷夾套 + 防塵閥桿” 結構,避免粉塵進入閥體導致的卡堵,使用壽命較通用型產品提升 2 倍。

泵閥商城物聯網平臺則為定制化提供 “數據支撐”:通過分析不同行業的工況數據(如醫藥行業的 “清潔頻率”、冶金行業的 “溫度波動”),為上海工開閥門的定制研發提供依據,確保產品 “精準適配場景”,選型試錯成本降低 70%。

五、結語:以 “智能調節閥 + 物聯網平臺”,適配工業數字化深水區需求

隨著工業 4.0 與智能制造進入深水區,調節閥已從 “流體控制元件” 升級為 “工業智能節點”—— 上海工開閥門將持續迭代智能調節閥技術(如研發 “數字孿生 + 調節閥” 系統,實現虛擬仿真調試),聯合泵閥商城物聯網平臺拓展應用場景,助力化工、新能源、鋼鐵等行業突破 “自動化瓶頸”,實現 “智能、高效、綠色” 的生產目標。

若您需了解上海工開智能調節閥的定制方案,或體驗泵閥商城物聯網平臺的數字化功能,可登錄泵閥商城搜索 “上海工開智能調節閥”,獲取 1 對 1 技術咨詢與場景化解決方案。

- 上一篇:沒有啦

- 下一篇:泵閥商城物聯網平臺:氣動調節閥智控污水處理曝氣系統氧平衡 2025/9/22